INTRODUCTION

Lorsqu’il commence une nouvelle mission, le manager de transition doit rapidement réaliser une analyse de la performance de l’organisation dans laquelle il va évoluer pendant quelques mois.

Dans le cas d’une mission orientée Supply Chain, tout dépendra dans quel périmètre il va évoluer.

S’agit-il de la Supply Chain amont ou de la Supply Chain aval ?

Quelle est la taille de l’entreprise ? S’agit-il d’une PME ou d’une société multinationale ?

Ce diagnostic doit être réalisé dans les tous premiers jours de la mission.

Il permettra au manager :

-

- De se familiariser rapidement avec l’organisation

- De fournir à son donneur d’ordre un éclairage de la situation et un premier plan d’action permettant de répondre à la problématique initiale

- De proposer des Quick Win

Pour réaliser ce diagnostic, le manager va s’appuyer sur son expérience professionnelle et managériale. Mais également, Il doit pouvoir mettre en œuvre quelques outils simples qui lui permettront de structurer sa réflexion et de bâtir un plan d’action pertinent. L’objet de cet article est principalement de partager mon expérience sur ce sujet et de fournir quelques éléments permettant de construire rapidement un diagnostic Supply Chain. Il n’a évidemment pas pour objet de se substituer à un audit MRP2 ou Lean Manufacturing.

1. LES OUTILS POUR DIAGNOSTIQUER RAPIDEMENT LA SUPPLY CHAIN

Le manager de transition doit pouvoir comprendre rapidement les enjeux, les « pain points » afin de limiter au maximum son temps d’intégration.

Pour cela, rien ne vaut une routine standardisée : celle-ci devra s’adapter à l’environnement (taille de l’entreprise, projets en cours, contraintes règlementaires, contexte social et humain…) et à la nature de la mission (projet de changement, maturité…)

Voici donc les principales têtes de chapitre.

A noter que les éléments à suivre sont communs à la majorité des organisation Supply Chain même si il existe cependant des particularités, notamment dans les filières aéronautiques et pharmaceutiques.

1.1. LES FIGURES « IMPOSEES » :

1.1.1. Comprendre l’organisation

- Analyser l’organigramme (quand il existe …)

- Interviewer les équipes Supply Chain, mais aussi les clients et les fournisseurs du processus :

- En priorité, les fonctions Achats, Commercial, Marketing, Méthodes

- En fonction de la nature de la mission, les fonctions R&D, Industrialisation, Informatique

- Lorsque cela est possible, les clients (Les vrais !) et les fournisseurs : rien ne vaut l’avis des fournisseurs sur la performance des plans d’appros !

1.1.2. Analyser les KPIs

- Les indicateurs de performance sont-ils représentatifs de la performance réelle ?

- Mesure de la performance client : on parle de niveau de service, OTD, OTF, Fill rate

- Stocks : comment sont-ils mesurés ? En valeur et en couverture ?

- Mesure t on les produits à rotation lente ?

- Performance des fournisseurs et du PDP/MPS.

1.1.3. Analyser les processus clefs

Gestion de la demande / Prévisions des ventes

- L’entreprise livre-t-elle sur stock (MTS) ou à la commande (MTO)

- Existe-t-il un process de gestion de la demande dans l’organisation ?

- La gestion de la demande est-elle alimentée par un processus structuré de construction des prévisions de ventes, d’intégration des plans d’approvisionnement clients ?

- Y a-t-il un dialogue de gestion avec les clients ?

- Pour comprendre et expliquer les variations

- Pour définir les règles du jeu notamment les horizons de gestion

- Les paramètres de gestion des produits finis sont-ils à jour et revus régulièrement ? (Stock de sécurité, Quantité mini/ multiple de vente, …)

Le processus S&OP / MPS

- Existe-t-il un processus S&OP faisant l’objet d’une procédure formalisée ?

- La Direction Générale / Direction des Operations sont-elles sponsors et participants engagés du processus ?

- Les indicateurs de performance du processus sont-ils pertinents ?

- Y a-t-il le bon tour de table ?

- Parle-t-on le même langage ? Quels sont les critères d’agrégations des données (Familles commerciales vs technique, Euros vs Qté…)

- Les données agrégées sont-elles cohérentes ? Vérifie-t-on les grandes masses ?

- L’Agenda est-il une routine standardisée ?

- Quelles sont les décisions prises en fin de processus ? Font-elles l’objet d’un compte rendu ?

- Le PDP découle-t-il du PIC/ S&OP

- Système Information : Excel ou une application dédiée ?

MPS MRP

- Les paramètres de gestion sont-ils révisés à fréquence régulière ?

- Les planners MPS, Appros maîtrisent-ils correctement ce paramétrage ? Par exemple, faire un carottage du MRP : prendre un produit fini, un sous ensemble, une matière première et vérifier l’exhaustivité et cohérence des données.

- Quelle est la fréquence de calcul des besoins ?

Approvisionnements

- Les gestionnaires d’approvisionnement utilisent-ils le résultat du MRP pour passer les commandes ? Si non, quels outils sont privilégiés ? Point de commande ? Kanban ? Méthode heuristique ?

- Y a-t-il des programmes d’approvisionnement fournisseurs ? Existe-t-il une routine de de production et de diffusion ? Mesure-t-on la fiabilité de ces programmes ?

- Quelle est la fréquence d’échange avec les fournisseurs ? Y a-t-il des routines à fréquences définies avec les fournisseurs critiques ?

L’ordonnancement

- L’ordonnancement court terme de l’atelier est-il assuré à fréquence régulière ?

- Est-il le résultat du MRP ou d’autres méthodes sont-elles utilisées, comme le Kanban ?

- Existe-t-il dans l’atelier des espaces de communication permettant de visualiser facilement l’ordonnancement, les réalisations, la performance, et les actions engagées ?

Logistique Physique et Transport

- Organisation et Performance des entrepôts / centre de distribution : la logistique est-elle assurée en propre ou confiée à un prestataire ?

- L’organisation des transports est-elle alignée avec les fréquences de livraison des clients ?

- Déclaration Origine / Bar Coding

1.2. LES FIGURES « LIBRES » :

En fonction de la nature de la mission, d’autres thèmes pourront être analysées. Généralement, ces sujets ne sont pas sous une responsabilité directe des équipes Supply Chain. En revanche, ils conditionnent la qualité de leur travail et leur capacité à atteindre les objectifs de performance.

Voici 3 exemples à fort impact.

1.2.1. Sourcing des fournisseurs et des usines / analyse de flux et du Leadtime

- En priorité, peut-on collaborer avec les fournisseurs pour réduire les cycles ?

- Si non, existe-t-il des sources alternatives ? Est-il possible de les mettre en œuvre dans des délais raisonnables ? C’est un sujet particulièrement complexe, en particulier dans les filières caractérisées par des process de qualification exigeants et long à mettre en œuvre, comme l’aéronautique ou la pharmacie.

1.2.2. Gestion des références et du portefeuille

L’inflation du nombre de références (Produits finis, Composants ou Matières Premières) est un des inducteurs de coûts principaux de la Supply Chain.

L’analyse des bases de données montre souvent un déséquilibre entre les références « qui tournent » et un cimetière de références sans mouvement depuis plusieurs années.

Ces références encombrent les reporting, les stocks physiques, compliquent les process opérationnels des gestionnaires d’approvisionnement et du MRP.

- Y a-t-il un processus Phase In / Phase Out de gestion des références ?

- Qui est le garant de ce processus ? Les équipes Supply Chain sont-elles impliquées ?

Ce point est majeur, en particulier dans les missions de transfert industriel.

1.2.3. Processus de lancement des produits nouveaux / Gestion des first Batch

80% du coût de gestion d’une référence est défini avant sa mise sur le marché. Il est donc essentiel de s’assurer que les paramètres Supply Chain soient pris en compte à ce stade.

Comment sont gérés les produits nouveaux ?

Les équipes Supply Chain sont-elles impliquées en amont dans le flux de développement ?

Comment sont validés les choix des fournisseurs ? Des usines ? Des moyens de production ? Les objectifs d’OTD peuvent-ils influencer ces choix ?

2. LES OUTILS DE RESTITUTION

Une fois la phase de diagnostic terminée, réaliser une restitution de la performance va permettre de structurer la feuille de route de la mission.

Les éléments suivants (SWOT, Radar de performance, PDCA) sont les éléments clefs de la revue de contrat pour valider la mission avec le donneur d’ordre.

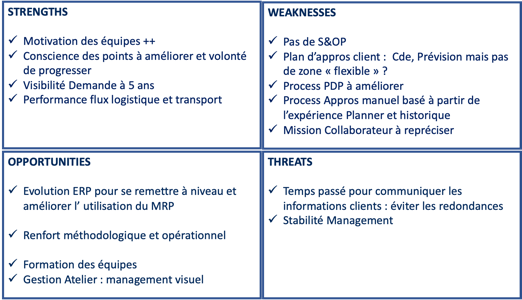

2.1. L’analyse SWOT (Strenghs, Weaknesses, Opportunities, Threats)

Le SWOT va permettre de trier les éléments du diagnostic. Il aidera à expliquer clairement les forces et faiblesses de l’organisation.

L’analyse des Forces permet d’identifier s’il existe des compétences et caractéristiques distinctives, pour améliorer les chances de succès.

L’analyse des Opportunités et des Faiblesses sera une donnée d’entrée du plan d’action.

L’analyse des Craintes permettra si nécessaire de compléter ce plan action avec une analyse de risque.

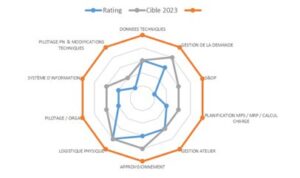

2.2. Radar de performance

Sur chacun des critères analysés, il faut pouvoir évaluer :

- La performance à atteindre

- La Performance atteignable

- La performance atteignable à date, c’est-à-dire dans l’horizon de la mission

Pour construire ce radar, le manager de transition définit un référentiel, basé sur son expérience. S’il n’a pas suffisamment de temps pour le définir, il peut s’appuyer sur des méthodes éprouvées (Apics, Questionnaire Oliver Wight…).

En fonction des conditions de la mission, l’idéal sera d’élaborer ce radar avec les équipes afin de les impliquer véritablement et d’augmenter les chances de succès.

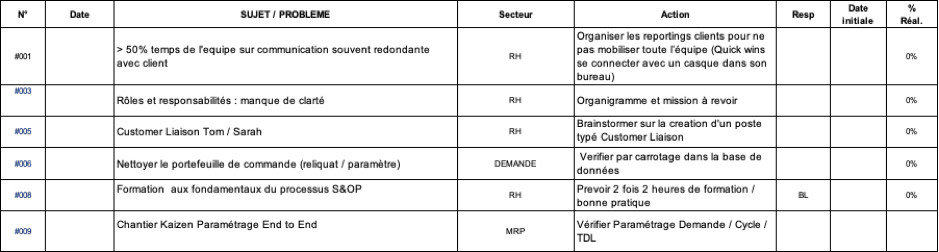

2.3. PDCA (Plan, Do, Check, Act)

Le plan action est la feuille de route du manager de transition. Il doit être validé par les équipes et par le donneur d’ordre.

Le suivi de ce PDCA doit se faire à fréquence régulière (dans l’idéal 1 à 2 fois par mois, en fonction de la nature de la mission)

Il doit comprendre dans la mesure du possible des améliorations rapides (Quicks Wins) pour booster le moral des équipes et mettre en œuvre une dynamique d’amélioration continue.

2.4. Les pièges à éviter

- Ne pas valider des objectifs avant d’avoir réalisé le diagnostic ?

- Ne pas promettre l’impossible : définir des objectifs réalistes et atteignables dans les délais de la mission.

- Travailler avec les équipes et pas contre elles : dans l’idéal, associer les équipes à la définition des objectifs.

- Prendre argent comptant toutes les idées sans avoir vérifier leur faisabilité.

- Identifier rapidement les jeux de rôles internes, rester dans la neutralité

EN CONCLUSION

En début de mission, le manageur de transition peut se trouver confronter à la peur de l’inconnu et se demander « par quel bout prendre le sujet »….

Ces quelques pages n’ont évidemment pas pour objectif de donner « La réponse » ni une vision exhaustive de la performance de la Supply chain.

En revanche, elles fournissent quelques clefs.

Chaque manageur de transition doit pouvoir construire sa propre routine pour se sentir à l’aise, faciliter son arrimage, et atteindre les objectifs fixés avec le donneur d’ordre.

Pour ma part, j’utilise systématiquement ces méthodes. Elles me permettent d’enrichir un référentiel de bonnes pratiques, pour améliorer les chances de réussites des missions futures.

Bruno LESTANG